Sistemas de Frenos en Autos de Competición9 minutos de lectura

Sistemas de Frenos en Autos de Competición

En el automovilismo, el sistema de frenos es tan crítico como el motor o la suspensión. La capacidad de frenar tarde, con precisión y sin degradación excesiva, define la performance de un auto de carreras. El diseño, los materiales y la elección de pastillas de freno varían significativamente entre categorías zonales y la Fórmula 1, reflejando las diferencias en cargas, velocidades y reglamentaciones. Veamos en esta nota técnica del IAD este importante elemento al detalle.

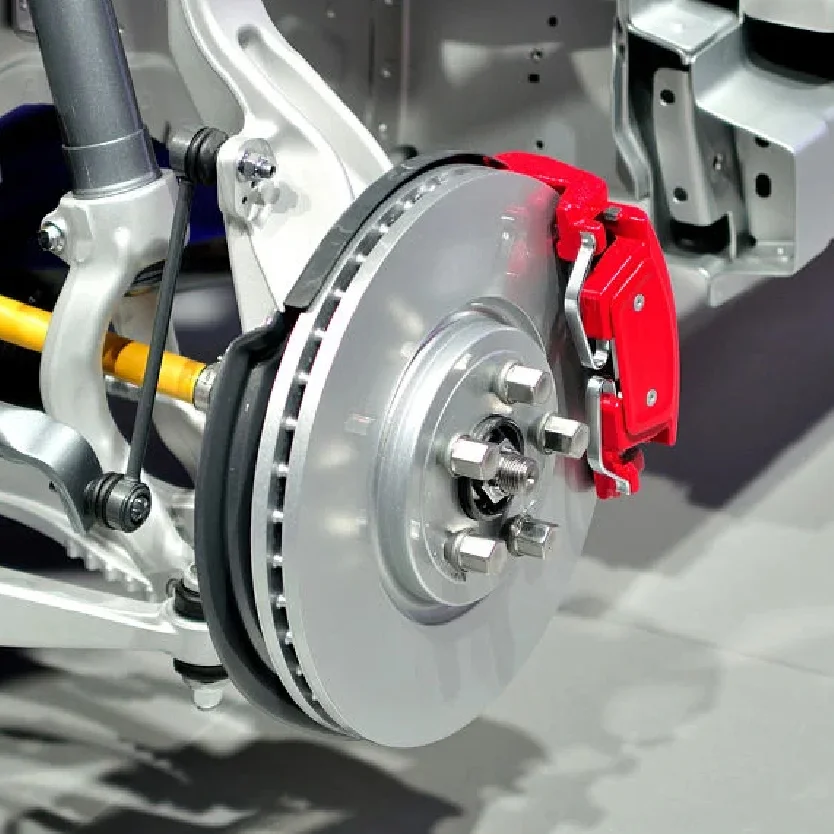

Frenos en Categorías Zonales

Los autos zonales son la base del automovilismo y permiten entender las soluciones más simples:

- Discos de hierro fundido: ventilados internamente, de 240–280 mm. El hierro tiene buena conductividad térmica y un costo muy bajo, pero acumula masa no suspendida y es sensible al fade cuando supera los 500–600 °C.

- Pinzas: derivadas de autos de serie, generalmente flotantes de un solo pistón. En categorías con más libertad se utilizan pinzas fijas de 2–4 pistones (Wilwood, AP Racing).

- Pastillas: compuestos semimetálicos, trabajando entre 100–500 °C. Son progresivas, pero se degradan rápido en trazados de mucha frenada.

- Limitaciones: peso alto del sistema, dificultad de refrigeración y riesgo de fatiga térmica (fisuras en el disco, boiling del líquido de freno).

En estas categorías, la técnica del piloto (ej. trail braking) compensa parte de las limitaciones mecánicas.

Frenos en Categorías Nacionales

Con el salto a Turismo Nacional, TC2000 o Top Race, los frenos ganan sofisticación:

- Discos: hierro de alto carbono, ranurados o perforados. Diámetros de 300–330 mm, mayor ventilación.

- Pinzas: fijas, de 4 a 6 pistones. El diseño monobloque de aluminio reduce la deformación bajo presión y mejora la respuesta del pedal.

- Pastillas: compuestos cerámicos reforzados con fibras metálicas. Rango de 200–700 °C.

- Balance de frenado: aquí ya es normal contar con balance bar en el pedal para ajustar en carrera la distribución entre ejes.

Este nivel permite frenadas más consistentes y control fino, crucial en circuitos trabados como Alta Gracia o San Jorge, donde la modulación es más importante que la potencia bruta.

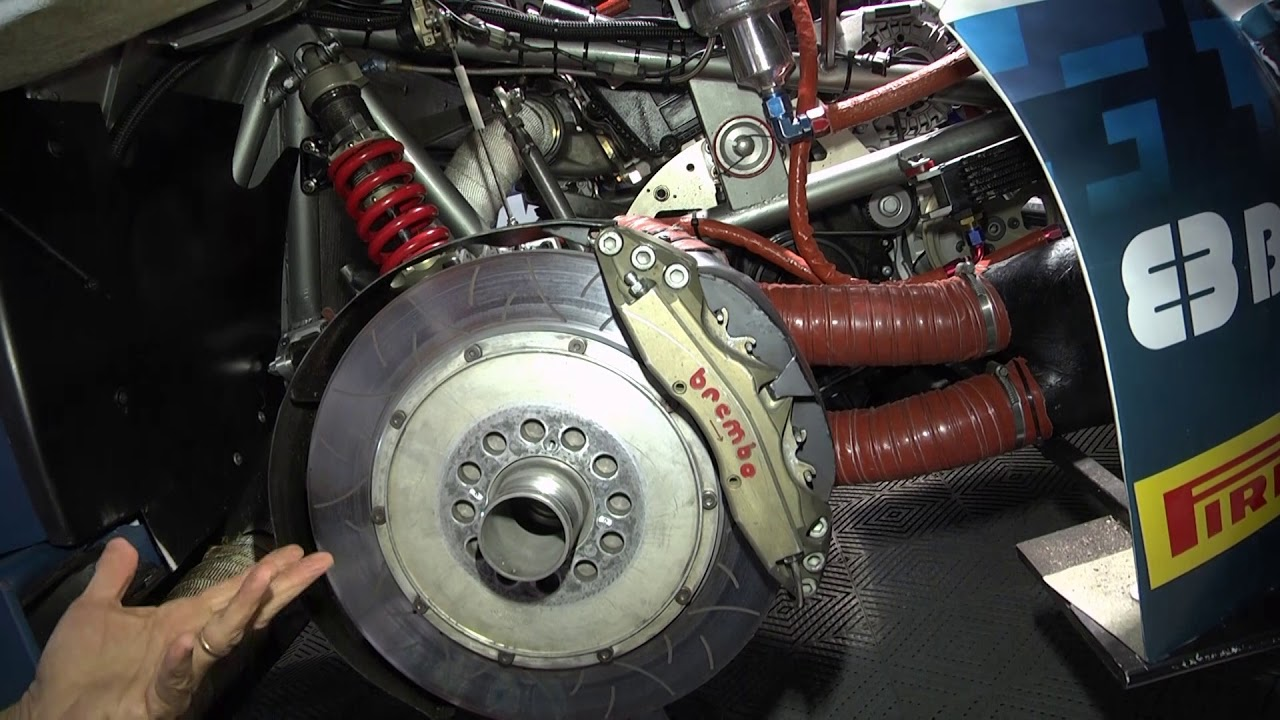

Categorías Internacionales y Prototipos

En resistencia y monoplazas intermedios se adoptan tecnologías de materiales avanzados:

- Discos de acero de alto carbono: gran estabilidad y vida útil, usados en GT3.

- Discos de carbono-carbono: típicos de prototipos LMP1/LMP2 y la IndyCar. Livianos, aguantan 600–1000 °C sin perder eficacia.

- Pinzas: 6 pistones, monobloque de aluminio forjado, muy rígidas. Algunas categorías limitan el número de pinzas o el diámetro de los discos para equilibrar la competencia.

- Pastillas: carbono-carbono o compuestos híbridos (carbono-cerámicos). Ofrecen altísimo coeficiente de fricción en caliente.

En Le Mans, un set de frenos de carbono puede durar 24 horas con mínima pérdida de performance, gracias a la estabilidad térmica.

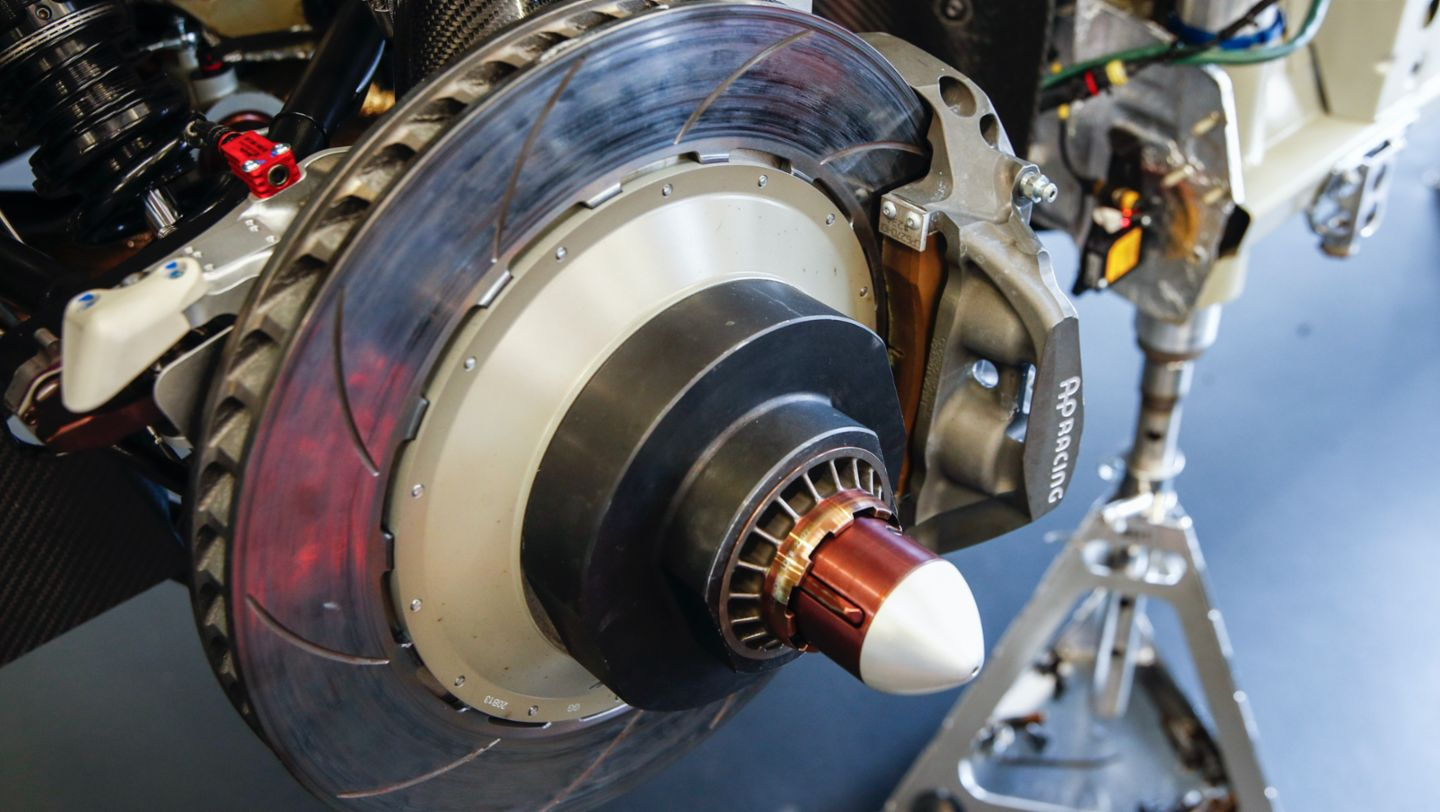

Fórmula 1: La Cima Tecnológica

Los frenos de F1 son probablemente el ejemplo más extremo de la ingeniería de materiales aplicada al automovilismo.

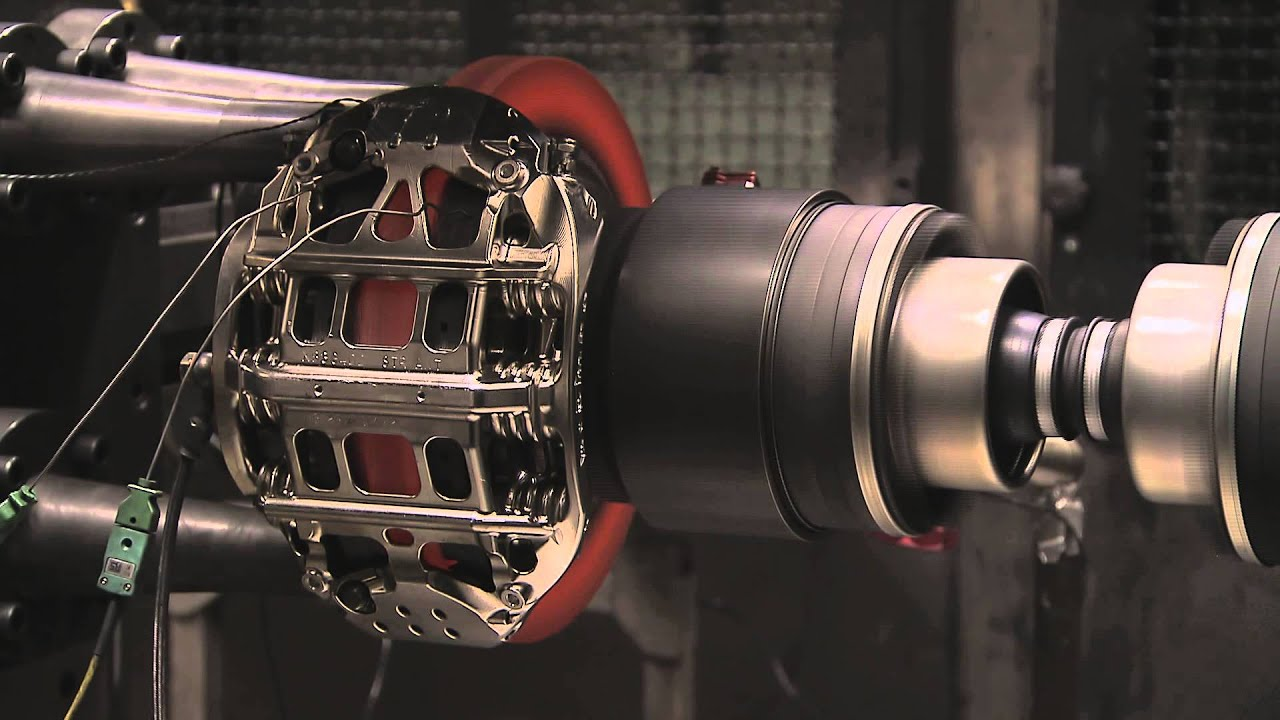

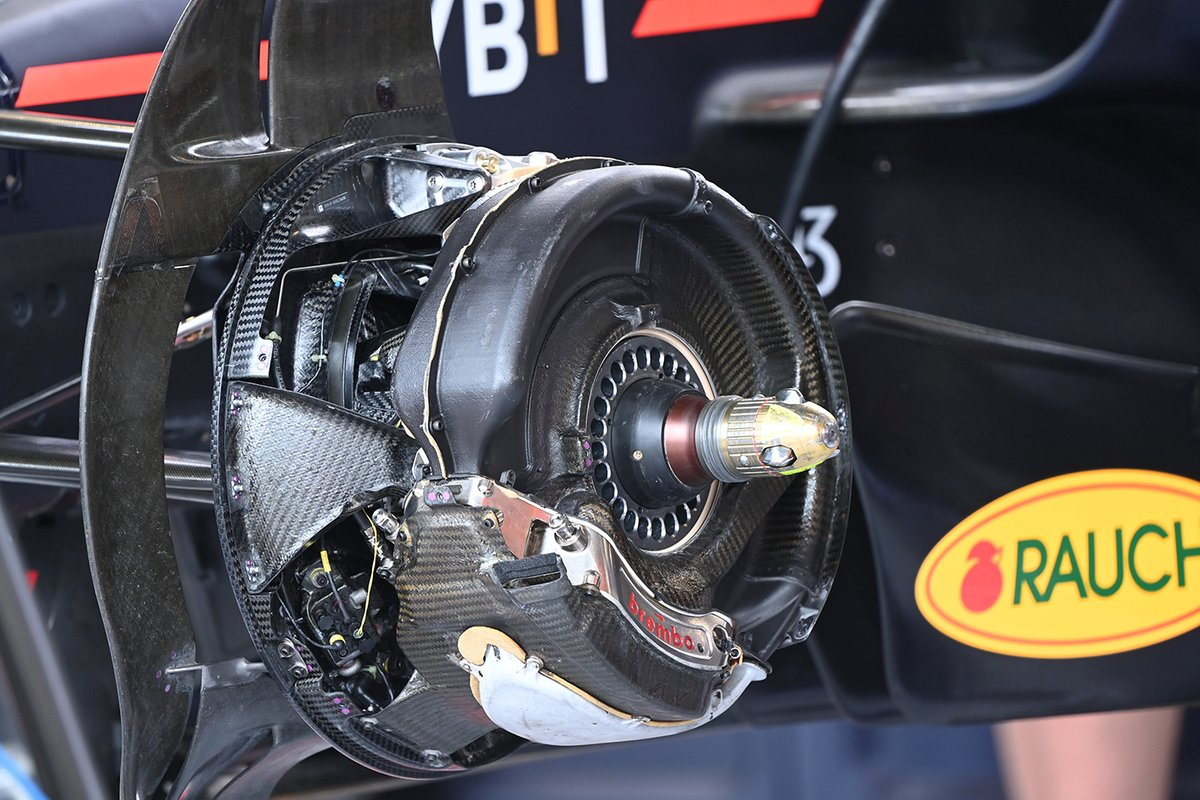

- Discos: carbono-carbono con diámetros de 278 mm y espesores de 32 mm (limitados por reglamento). Cada disco puede tener entre 1200 y 1500 micro-orificios para refrigeración.

- Pastillas: también de carbono-carbono, optimizadas para trabajar de 400 a 1000 °C. Debajo de 300 °C prácticamente no frenan.

- Pinzas: fabricadas en titanio o aluminio aeronáutico. Ultra rígidas, diseñadas para soportar presiones hidráulicas de hasta 120 bar sin deformarse.

- Gestión térmica: los conductos de refrigeración se diseñan como elementos aerodinámicos, generando incluso carga aerodinámica.

- Performance: un F1 desacelera de 330 km/h a 80 km/h en apenas 2,5 segundos, con picos de 5–6 g de desaceleración.

El desafío es mantener los frenos en su ventana térmica óptima. Demasiado frío → no frenan; demasiado calientes → degradación del material y desgaste acelerado.

Evolución de los Compuestos de Pastillas de Freno

Las pastillas son el nexo entre la hidráulica y el disco. Aunque a simple vista parecen un bloque rectangular de material de fricción, esconden una enorme evolución en materiales, procesos de fabricación y filosofía de diseño. Su objetivo es garantizar un coeficiente de fricción (μ) estable, lineal y modulable en un rango de temperaturas que puede ir desde 50 °C en la vuelta de formación hasta más de 1000 °C en plena carrera.

1. Primeras Generaciones – Orgánicas y Asbesto

- En las décadas del ’60 y ’70, tanto en autos de calle como de carreras, se usaba asbesto como material principal.

- El asbesto tenía excelente resistencia térmica y buen coeficiente de fricción, pero su toxicidad lo eliminó de la industria.

- Las pastillas eran muy progresivas, pero con limitada durabilidad y tendencia a perder rendimiento con agua o humedad.

Hoy en día, su reemplazo son las NAO (Non-Asbestos Organic), que combinan fibras aramídicas (tipo Kevlar), resinas fenólicas y cargas lubricantes (grafito).

- Ventajas: bajo costo, pedal suave.

- Desventajas: no soportan más de 350–400 °C.

Uso: categorías zonales y autos de calle.

2. Semi-Metálicas

- Incorporaron polvos de hierro, cobre o acero en un 30–65% del volumen.

- La metalurgia mejora la conductividad térmica y la resistencia mecánica.

- Soportan 500–600 °C y permiten frenadas más agresivas sin fade.

- Son más ruidosas, más duras con el disco y requieren temperatura para rendir bien.

Aplicación: categorías nacionales (Turismo Nacional, TC2000, rally regional).

- Ejemplo: Wilwood BP20, Ferodo DS2500.

3. Pastillas Cerámicas

El salto a compuestos de fibra cerámica y óxidos metálicos (mezclados con resinas y grafito) permitió:

- Estabilidad hasta 700–800 °C.

- Menor desgaste de disco en comparación con las semi-metálicas.

- Una curva de fricción más plana (coeficiente estable sin grandes caídas).

- Reducción de ruido y vibraciones.

En competición se usan en categorías nacionales de alto nivel y GT.

- Ejemplo: Pagid RS29, Endless CC43.

Nota: en calle, “cerámicas” también se ofrecen como low dust pads, pero en carreras hablamos de compuestos diseñados para temperaturas extremas.

4. Materiales Sinterizados

- Desarrollados en los años ’80 para motos y karting, donde las temperaturas son más altas por menor superficie de disco.

- Son pastillas compactadas a presión, con polvo metálico (bronce, cobre, hierro) y fibras cerámicas.

- Excelente rendimiento en mojado, con gran resistencia al fade.

- Mayor agresividad contra el disco.

Uso específico: motos de competición, karting internacional y algunas aplicaciones en autos de rally.

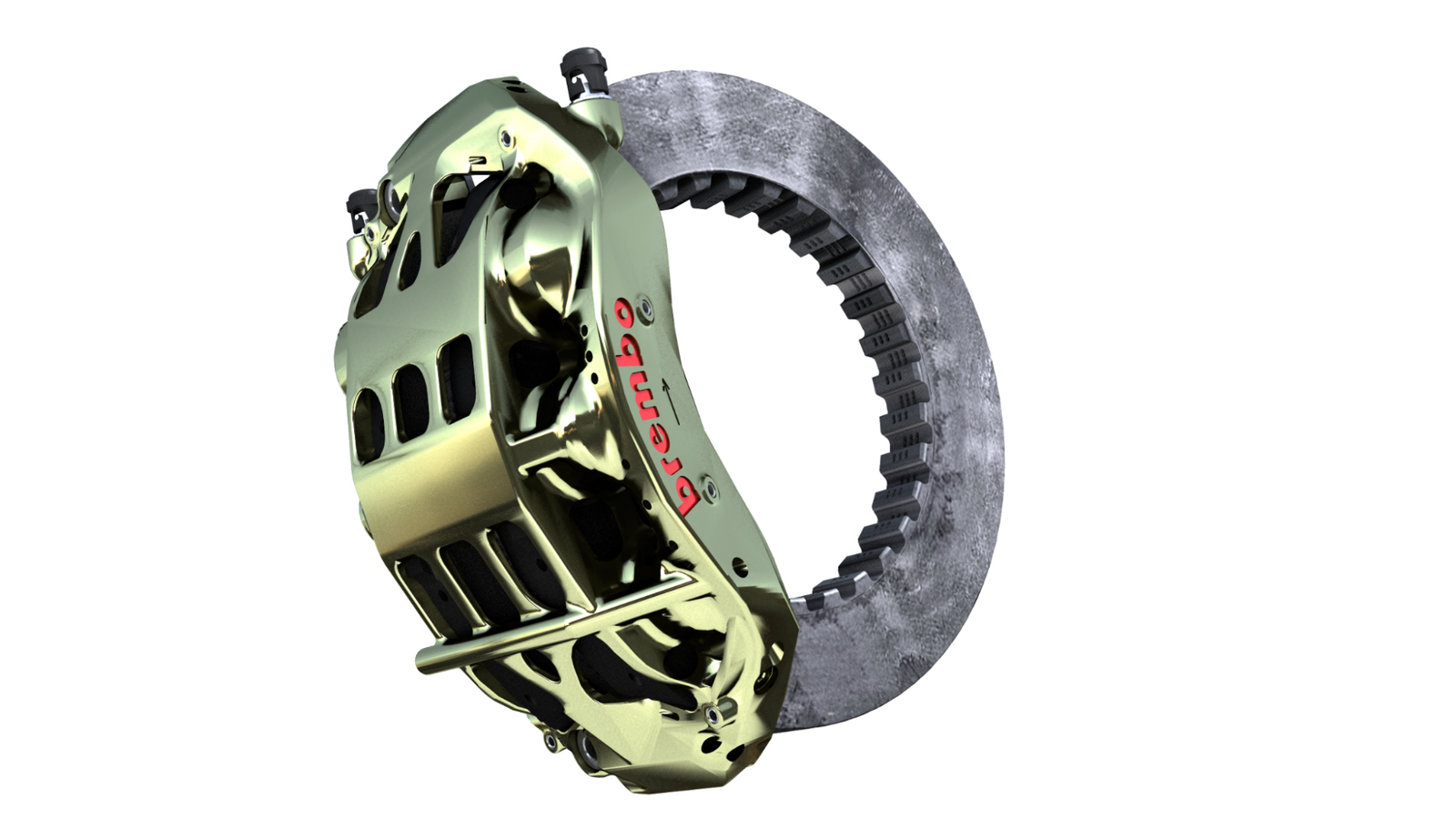

5. Carbono-Carbono (C/C)

La Fórmula 1 y Le Mans impusieron el estándar:

- Material carbono-carbono, obtenido por impregnación de fibras de carbono con resina o brea, seguido de procesos de pirólisis y grafitización a temperaturas >2000 °C.

- Altísima relación resistencia/masa.

- Estables de 400 °C a 1000+ °C.

- Peso ultraliviano: una pastilla pesa menos de la mitad que una de hierro o cerámica.

- Desventaja: no frenan en frío → requieren calentamiento previo.

Uso: Fórmula 1, IndyCar, prototipos LMP1/LMP2.

- Ejemplo: Carbone Lorraine, Hitco, Brembo Racing.

6. Carbono-Cerámicas (C/SiC)

- Derivadas del carbono-carbono pero infiltradas con carburo de silicio (SiC).

- Se desarrollaron en los ’90 para autos de calle de alta gama (Porsche PCCB, Ferrari CCM).

- Ventajas: vida útil 10 veces mayor que un disco de acero, coeficiente muy estable, resistencia a la corrosión.

- Desventajas: altísimo costo y menor capacidad de regeneración térmica que el C/C puro.

En competición, aparecen en GT3 y resistencia cuando la normativa no permite carbono-carbono puro.

7. Compuestos Híbridos y Especiales

Hoy, varios fabricantes desarrollan mezclas que combinan lo mejor de cada tecnología:

- Cerámica + metales blandos (cobre, bronce) → excelente “bite” inicial sin perder estabilidad.

- Fibras aramídicas + grafito + resinas avanzadas → para autos de rally donde la temperatura es más variable.

- Pastillas endurance vs sprint: en resistencia se prioriza durabilidad y constancia, en sprint máxima fricción aunque duren menos.

8. Comparación de Rangos Térmicos y Usos

| Tipo de Pastilla | Rango óptimo (°C) | μ típico | Categorías |

| Orgánica (NAO) | 50–350 | 0,3–0,35 | Zonales, calle |

| Semi-metálica | 150–500 | 0,38–0,45 | TN, rally |

| Cerámica | 200–700 | 0,4–0,48 | TC2000, GT |

| Sinterizada | 300–800 | 0,4–0,5 | Karting, motos |

| Carbono-Carbono | 400–1000+ | 0,5–0,6 | F1, IndyCar |

| Carbono-Cerámica | 200–800 | 0,4–0,5 | GT, calle superdeportivos |

Autor: Nelson Vigliani