La importancia de las instalaciones eléctricas en los autos de competición9 minutos de lectura

La importancia de las instalaciones eléctricas en los autos de competición

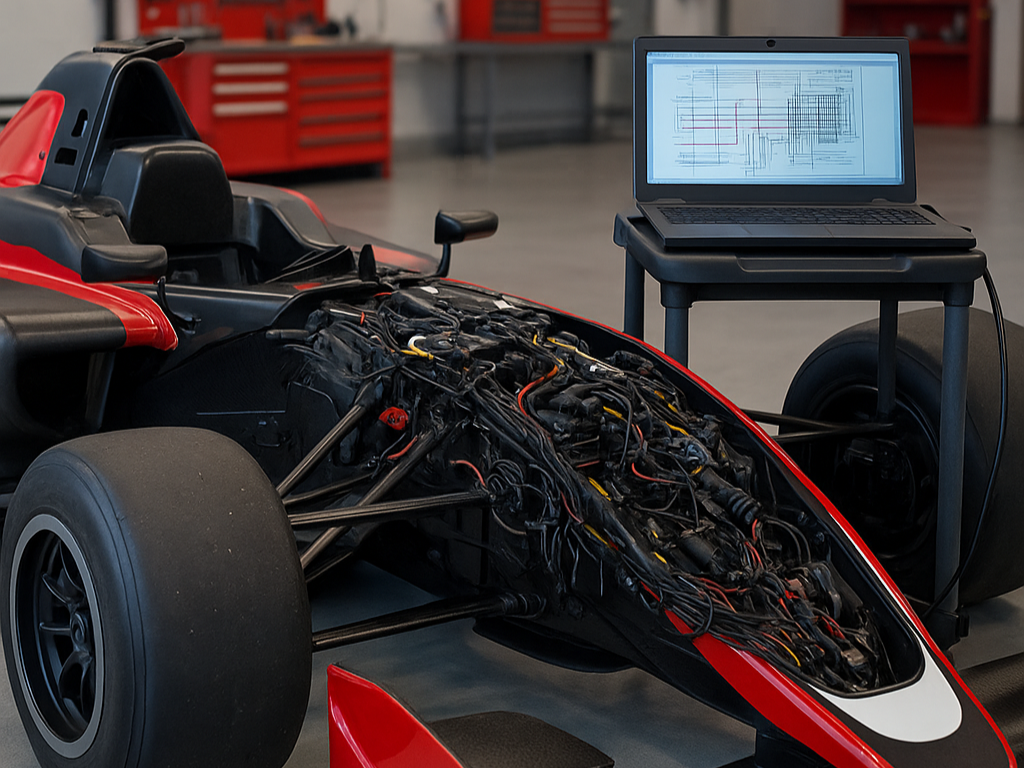

En el automovilismo moderno, la instalación eléctrica de un vehículo de competición representa un sistema de ingeniería de alta complejidad que integra potencia, control, instrumentación y comunicación. Mientras que en un vehículo de producción la electricidad cumple funciones de confort y asistencia, en un auto de carreras la instalación eléctrica es literalmente el sistema nervioso del conjunto. De su diseño depende el correcto funcionamiento del motor, la adquisición de datos, la comunicación entre módulos, la seguridad del piloto y la confiabilidad global del vehículo.

El desarrollo eléctrico en competición ha evolucionado a la par de la electrónica aplicada al automovilismo. Los sistemas modernos basados en redes de comunicación (como CAN, LIN o Ethernet) reemplazaron el cableado punto a punto tradicional, reduciendo peso y complejidad pero aumentando la necesidad de planificación precisa, control de interferencias y conocimiento en compatibilidad electromagnética. Una instalación mal diseñada puede provocar fallas intermitentes imposibles de diagnosticar, pérdida de datos, o incluso daños irreversibles en componentes electrónicos de alto costo.

Diseño de la instalación eléctrica

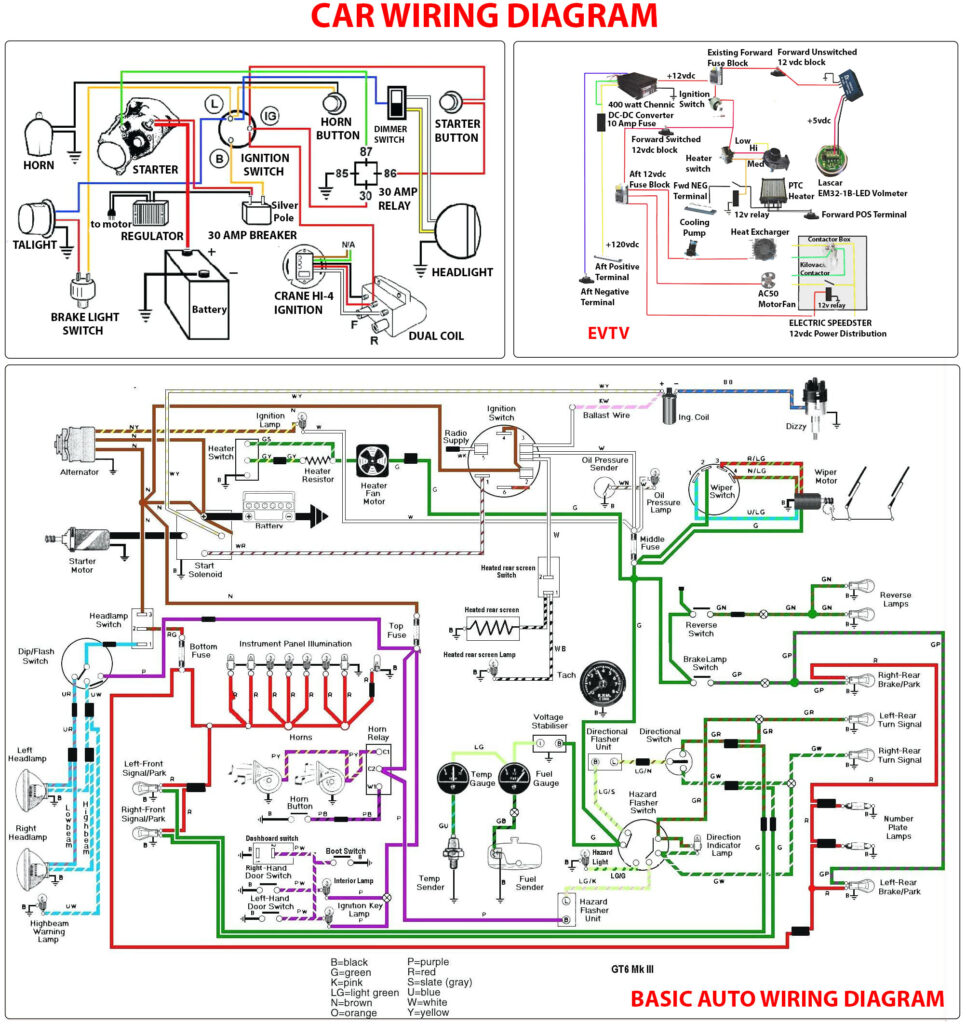

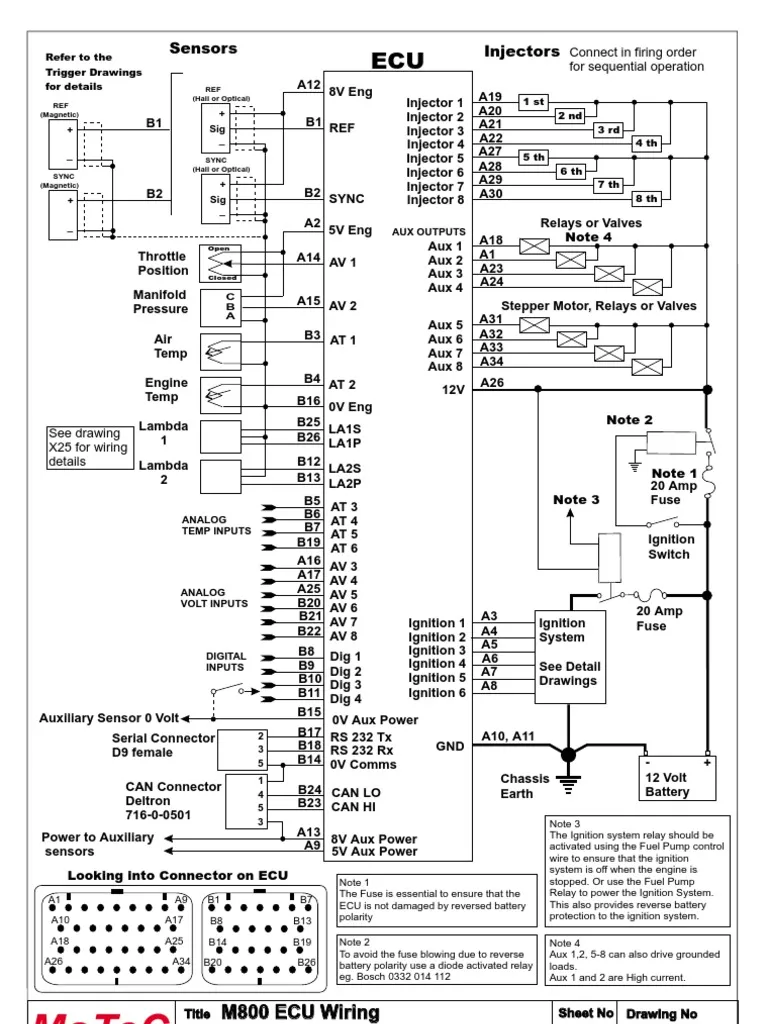

El diseño de un sistema eléctrico de competición comienza con la arquitectura general del vehículo. Se identifican los subsistemas principales: unidad de control de motor (ECU), adquisición de datos, tablero digital o display logger, distribución de energía (PDM o Powerbox), bombas de combustible, bobinas de encendido, inyectores, actuadores, ventiladores, sistemas de refrigeración, luces, sistemas de radio y telemetría, entre otros. Todos estos dispositivos deben recibir energía y señales de control de manera confiable, en condiciones de alta vibración, temperatura y humedad.

El diseño se realiza mediante software de CAD eléctrico (como AutosportLabs, Catia Electrical o incluso NX Electrical Routing), donde se determinan secciones de conductores, protecciones, conectores, fusibles y rutas de cable. En autos de competición, los mazos eléctricos no se improvisan: se confeccionan artesanalmente con materiales de especificación aeronáutica (Tefzel o Spec 55) y se protegen con recubrimientos termocontraíbles tipo Raychem DR-25 o Spec 44. Estos materiales soportan temperaturas superiores a 150 °C, exposición a hidrocarburos, vibraciones de alta frecuencia y esfuerzos de tracción sin degradación.

El objetivo principal es lograr baja resistencia eléctrica, mínima caída de tensión, peso reducido y robustez mecánica. Cada circuito debe dimensionarse según su corriente nominal y considerar la disipación térmica en ambientes confinados, ya que una caída de tensión del 5% en un sensor de referencia de 5V puede alterar gravemente la lectura de presión o temperatura en la ECU.

Distribución de energía y gestión electrónica

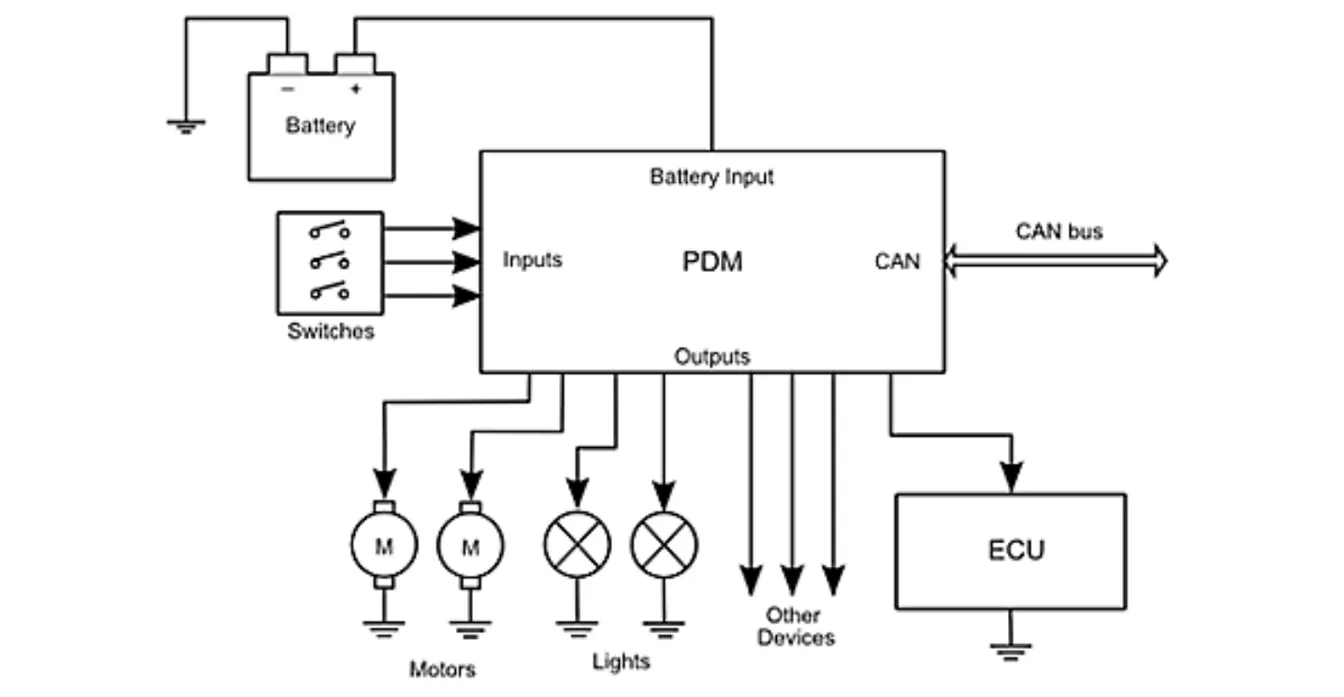

Tradicionalmente, los autos de competición utilizaban tableros con fusibles, relés y llaves manuales. Sin embargo, la evolución llevó al uso de PDM (Power Distribution Modules) o Powerboxes, que reemplazan los elementos mecánicos por transistores MOSFET controlados digitalmente. Un PDM permite parametrizar corrientes máximas, realizar diagnósticos en tiempo real y desconectar circuitos ante sobrecorrientes sin necesidad de reemplazar fusibles. Además, se comunica con la ECU o el logger mediante protocolos CAN, enviando información sobre voltaje, corriente y estado de cada canal.

El beneficio de esta tecnología radica en la confiabilidad y capacidad de diagnóstico. En caso de un cortocircuito, el PDM puede cortar la línea, registrar el evento y permitir al ingeniero detectar la falla en boxes mediante software. Esto minimiza los tiempos de reparación y evita incendios o daños en el cableado.

A nivel de ingeniería, la correcta distribución de masas es otro aspecto crítico. Se utiliza una configuración de masa en estrella (Star Ground) donde todos los retornos confluyen en un único punto de referencia, generalmente en el chasis o cerca de la batería. Esto elimina bucles de tierra que generan diferencias de potencial e inducen ruido en señales analógicas.

Compatibilidad electromagnética (EMC)

En el entorno de un auto de carreras, la interferencia electromagnética (EMI) es uno de los mayores desafíos. Los sistemas de encendido, alternadores, inyectores y actuadores generan picos de alta tensión que pueden inducirse en las líneas de señal. Una interferencia de apenas unos milivoltios puede alterar una lectura de sensor, desfasar un pulso de RPM o causar un error de comunicación CAN.

Para mitigar estos problemas, se aplican principios de EMC (Electromagnetic Compatibility):

- Se utilizan cables apantallados con malla de cobre estañado y terminal de drenaje conectada a masa en un solo extremo.

- Se separan físicamente las líneas de potencia (batería, bomba de combustible, bobinas, ventiladores) de las líneas de señal (sensores, CAN, analógicas).

- Se instalan filtros RC, ferritas o capacitores de desacople en los terminales de componentes sensibles.

- Se controlan las longitudes de cables para evitar resonancias y se evita el uso de empalmes o soldaduras intermedias.

El sistema de comunicación CAN (Controller Area Network), por ejemplo, requiere una impedancia característica de 120 Ω entre nodos y un terminador en cada extremo del bus. Una terminación defectuosa o un empalme mal realizado puede generar reflexiones y pérdida de sincronización entre módulos.

Gestión de energía, caída de tensión y confiabilidad

En un vehículo de competición, la energía disponible suele ser limitada. En categorías donde no se permite alternador o donde el consumo es alto, cada amperio cuenta. El cálculo de caídas de tensión se vuelve esencial. Por ejemplo, una bomba de combustible que recibe 11,5 V en lugar de 13,5 V puede reducir su caudal en más de un 10%, alterando la mezcla aire-combustible y comprometiendo la durabilidad del motor.

Por esta razón, los ingenieros eléctricos calculan el voltaje en carga considerando la resistencia del cable, las longitudes y el consumo máximo de cada circuito. La sección del conductor se selecciona de modo que la caída de tensión no supere el 3% en los sistemas críticos (ECU, sensores, bomba de combustible) y el 5% en los accesorios.

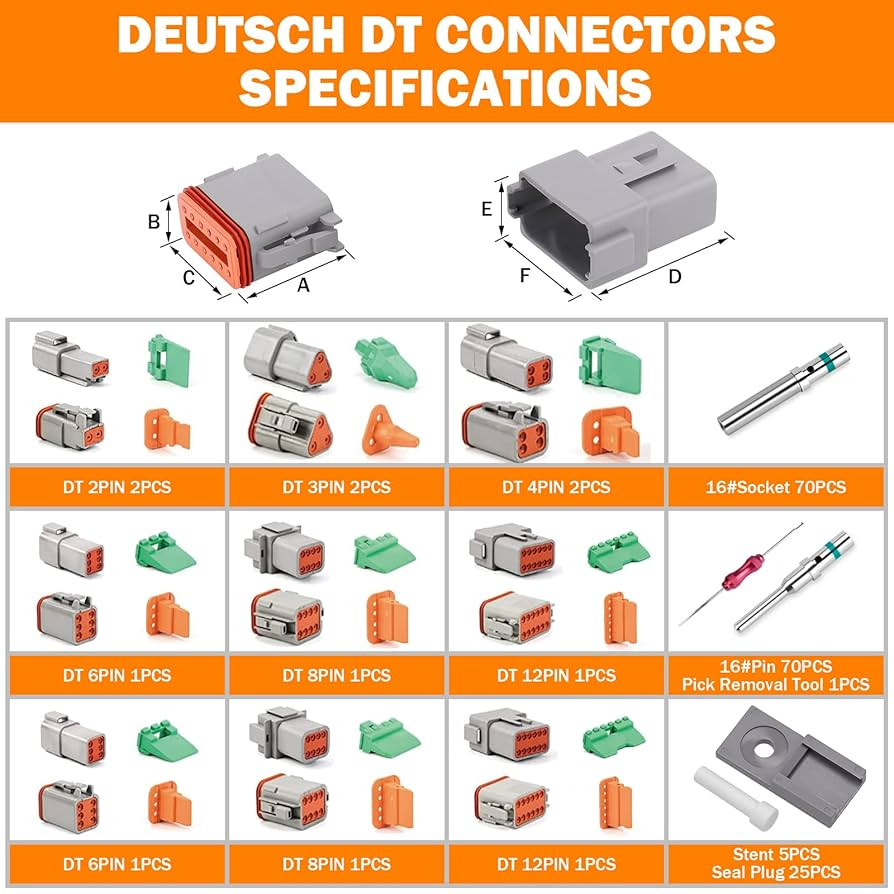

El uso de conectores de baja resistencia de contacto, como los Deutsch AS, Souriau 8STA o Lemo, es esencial para minimizar pérdidas. Además, en los mazos se identifican las rutas de alta corriente y se evita que compartan canaletas o tubos con cables de señal.

En autos de alto nivel se instalan sensores de tensión y corriente directamente en el mazo para monitorear el consumo de cada subsistema. Estos datos pueden registrarse en el data logger y analizarse en la pista, detectando consumos anormales, falsos contactos o caídas de tensión asociadas a vibraciones.

Integración con sistemas de control, adquisición y telemetría

La instalación eléctrica moderna no solo transporta energía: también transmite información de alta velocidad. La integración de la ECU, el dash logger, el GPS, los módulos de suspensión, el sistema de frenos electrónicos o la caja secuencial requiere una infraestructura eléctrica coherente, limpia y con una topología definida.

Los sistemas de adquisición de datos utilizan canales analógicos, digitales y buses CAN para registrar variables en tiempo real. Una mala referencia de masa puede alterar por completo un registro de aceleración longitudinal, una lectura de presión de aceite o el cálculo de potencia. Por eso, los ingenieros eléctricos trabajan en conjunto con los de adquisición de datos, definiendo puntos de toma de señal, masas locales y filtrado analógico.

En autos de competición profesionales (Fórmula, Turismo, GT), el mazo incluye ramales específicos para sensores de suspensión, cargas aerodinámicas, sensores infrarrojos de neumáticos y módulos inerciales (IMU). Todos estos dispositivos exigen estabilidad eléctrica y aislamiento galvánico frente a ruidos o descargas.

Mantenimiento, diagnóstico y fiabilidad operativa

Una instalación eléctrica de competición no solo debe funcionar: debe ser diagnosticable y reparable en minutos. Para ello, los mazos se diseñan con marcadores térmicos, conectores accesibles, puntos de medición intermedios y diagramas actualizados. Se incluyen breakout boxes o paneles de diagnóstico donde los ingenieros pueden medir tensiones, continuidad y caídas de voltaje sin desmontar el mazo.

Antes de cada carrera se realizan pruebas de continuidad, resistencia de aislamiento (megger test) y caída de tensión con carga simulada. Los equipos profesionales registran estos valores en planillas de mantenimiento preventivo. Cualquier variación respecto a la referencia puede indicar oxidación de contactos o daño interno del conductor.

Durante la competencia, los sistemas eléctricos son monitoreados desde la telemetría. Una fluctuación de voltaje puede anticipar una falla de alternador o una batería degradada. En algunos equipos, el PDM está programado para aislar automáticamente un circuito defectuoso y mantener operativos los demás, asegurando que el vehículo pueda terminar la carrera.

Seguridad eléctrica y sistemas de corte

La seguridad eléctrica es otro componente esencial. Todo auto de competición debe disponer de un corte general que desconecte la batería, el alternador y las líneas de alimentación hacia la bomba de combustible. Este sistema debe poder accionarse desde el exterior y desde el interior del vehículo, garantizando que los comisarios puedan aislar el sistema en caso de accidente.

Asimismo, se emplean relés de seguridad para el apagado del motor, sistemas de descarga del alternador, y protecciones térmicas que impiden el sobrecalentamiento de cables en caso de cortocircuito. Los arneses deben ubicarse alejados de escapes y zonas de alta temperatura, utilizando guías de aluminio o kevlar cuando atraviesan el túnel de transmisión o el vano motor.

Autor: Nelson Vigliani