La suspensión en un auto de WRC: ingeniería de precisión para terrenos extremos6 minutos de lectura

La suspensión en un auto de WRC: ingeniería de precisión para terrenos extremos

En el rally, y especialmente en el Mundial (WRC), los autos enfrentan condiciones extremas que van desde caminos rotos y saltos largos hasta curvas de muy baja adherencia en superficies que varían constantemente entre ripio, barro, nieve y asfalto. En este contexto, la suspensión cumple un rol clave: no sólo debe absorber impactos y mantener el neumático en contacto con el suelo, sino también asegurar estabilidad, tracción y control. Lejos de ser un conjunto básico de resortes y amortiguadores, las suspensiones de WRC son sistemas de alta ingeniería, desarrollados con años de pruebas, simulaciones y validaciones específicas. En esta nota técnica del IAD, vamos a profundizar en cómo funcionan y por qué son tan sofisticadas.

Arquitectura general y funcionamiento

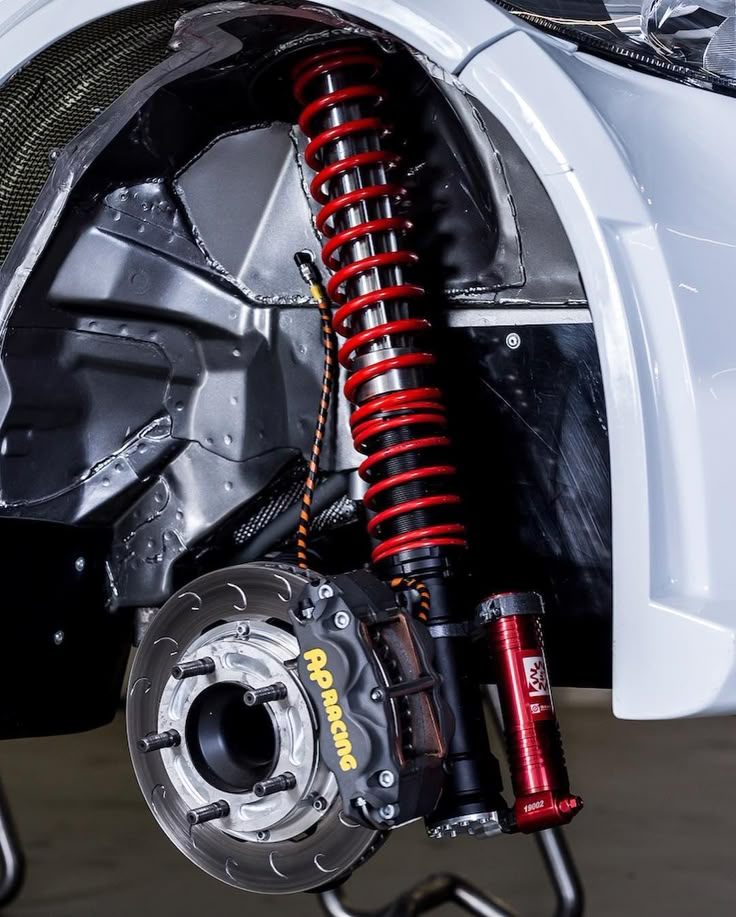

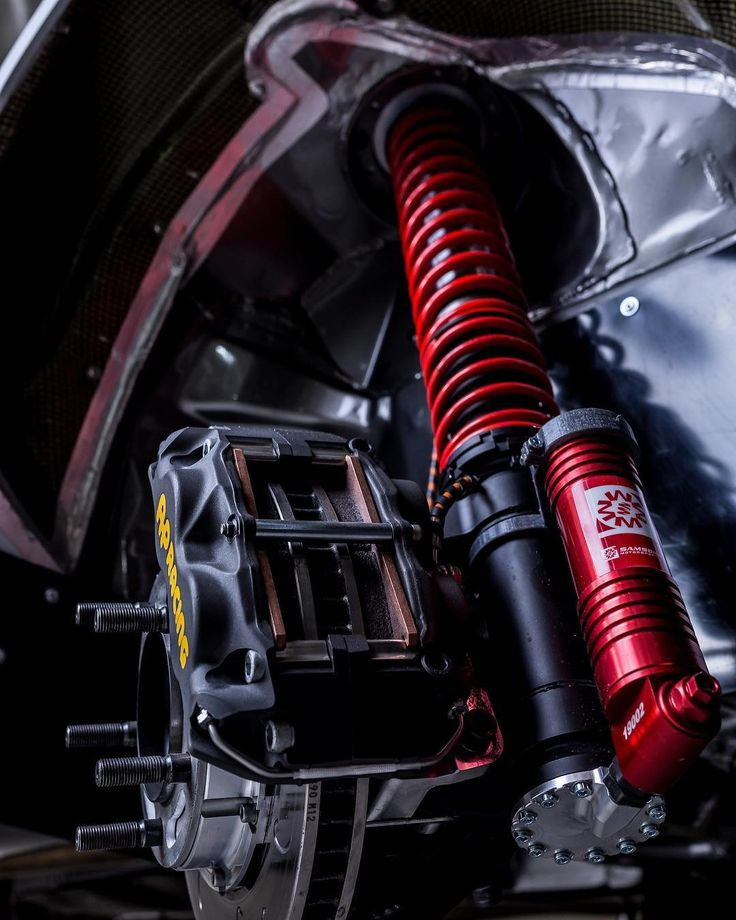

La arquitectura habitual en un auto WRC moderno se basa en un esquema McPherson tanto en el eje delantero como en el trasero. Esta elección no es casual: permite un recorrido largo de suspensión (cercano a los 280-300 mm), mantiene una geometría razonablemente estable durante el movimiento vertical y es suficientemente robusta para soportar esfuerzos estructurales importantes, especialmente en aterrizajes de alta carga vertical. El amortiguador, en este caso, cumple funciones múltiples: controla la velocidad de compresión y extensión de la rueda, regula la transferencia de peso entre ejes, colabora en la estabilidad direccional y actúa como limitador del movimiento para evitar daños en el chasis. Estos amortiguadores no son convencionales: son unidades presurizadas por nitrógeno, con cuerpos fabricados en aluminio aeronáutico o acero tratado, y disponen de múltiples regulaciones independientes para compresión y rebote, tanto en alta como en baja velocidad. Esto permite ajustar de forma muy fina cómo responde el vehículo ante diferentes tipos de obstáculos, desde un bache suave hasta un salto que genera más de 4G en el aterrizaje.

El resorte helicoidal es progresivo en la mayoría de los casos, permitiendo una absorción suave al inicio del recorrido y una resistencia firme al acercarse al tope. Además, se utilizan bump stops hidráulicos y de materiales compresibles (como poliuretano de alta densidad), que actúan como tercer elemento en la suspensión cuando el recorrido llega a su fin. Esto es vital para evitar que el sistema golpee en seco contra los topes mecánicos, lo que generaría daños o pérdida de control. También es frecuente encontrar barras estabilizadoras sobredimensionadas, que pueden ser ajustables o incluso desacoplables en función del tipo de superficie. Toda esta arquitectura trabaja en conjunto con brazos de suspensión de aleaciones especiales, rótulas tipo uniball y anclajes reforzados, diseñados para resistir impactos laterales, torsión, fatiga cíclica y condiciones de vibración constantes.

¿Por qué son tan sofisticadas y costosas?

La complejidad de una suspensión WRC no está sólo en los componentes visibles, sino en la capacidad de adaptarse milimétricamente a cada tramo de la carrera. Un auto de rally puede enfrentar tres superficies diferentes en un mismo día, lo que obliga a que el sistema de suspensión tenga un rango de regulación extremadamente amplio. Esto requiere amortiguadores que ofrezcan ajustes independientes de compresión y rebote, tanto en baja como en alta velocidad, ya que el comportamiento del fluido hidráulico cambia radicalmente según la velocidad de movimiento del vástago. Por ejemplo, una compresión rápida por un salto exige una válvula que limite el flujo de aceite para evitar que la suspensión haga fondo, mientras que una compresión lenta al frenar necesita un comportamiento más blando que facilite la transferencia de carga sin levantar la rueda trasera. Cada uno de esos ajustes se realiza con precisión milimétrica, muchas veces con clicks que representan diferencias de flujo inferiores a un mililitro por segundo. Estas regulaciones no sólo se ajustan en función del terreno, sino también del estilo del piloto, de la temperatura ambiente y de la degradación que sufrirá el tramo con el paso de los autos.

A nivel materiales, los costos se disparan por la utilización de aluminio forjado, titanio, sellos especiales de baja fricción, sistemas de lubricación internos con compensadores térmicos y sensores de posición lineal para registrar el movimiento de cada rueda en tiempo real. El desarrollo, las pruebas en banco dinamométrico y el mantenimiento de estos componentes exigen personal altamente especializado, maquinaria de precisión y laboratorios propios dentro de los equipos. El costo total por auto puede rondar los 100.000 dólares exclusivamente en elementos de suspensión, y eso sin contar repuestos ni ensayos.

Rol estratégico en el comportamiento del auto

Una suspensión de rally bien ajustada no sólo absorbe impactos: permite que el neumático permanezca el mayor tiempo posible en contacto efectivo con el suelo. Esto tiene consecuencias directas en la tracción, el frenado, la dirección y la estabilidad. En una curva sobre ripio, por ejemplo, una suspensión demasiado dura hará que el auto rebote y pierda adherencia, mientras que una muy blanda hará que se apoye de forma inestable, con transferencias de peso imprecisas. El compromiso ideal es complejo, y muchas veces se ajusta incluso durante la asistencia entre tramos. La posibilidad de mantener la carrocería relativamente plana al frenar o acelerar, o incluso de amortiguar el pitch luego de un salto, depende tanto de los valores de compresión y rebote como de la precarga de los resortes, el diseño del bump stop y la geometría de anclaje de cada brazo. En ese sentido, el desarrollo cinemático de la suspensión es igual de importante que su capacidad dinámica. Un brazo inferior mal diseñado puede provocar un cambio excesivo de caída durante el recorrido, perjudicando la tracción lateral del neumático.

Además, los autos de WRC modernos están equipados con adquisición de datos en cada rueda, incluyendo sensores lineales de posición, acelerómetros verticales y sensores de presión interna en el amortiguador. Esto permite a los ingenieros analizar en detalle cómo responde el sistema en cada fase del tramo: cuánto recorrido está usando, en qué momento hace tope, cuánta energía disipa el hidráulico y si hay fenómenos de cavitación o fading térmico. Esta información alimenta bancos de pruebas donde se simulan los tramos reales con actuadores hidráulicos y se validan nuevos desarrollos antes de salir al camino.

Autor: Nelson Vigliani